Cutting metal

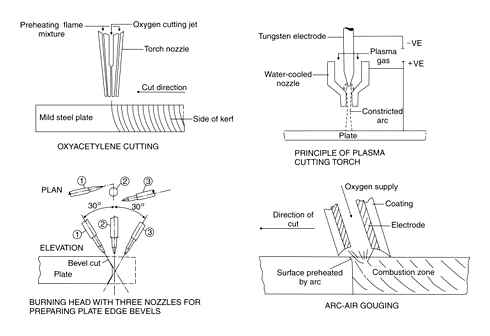

Oxygen cutting or cutting oxidation, the essence of which consists in the fact that the metal at the beginning of the cut with a heating flame of the cutting is heated to the ignition temperature, after which it burns in a stream of technically pure oxygen.

Heating the beginning of the cut to the temperature of the metal ignition in oxygen; combustion of metal in oxygen in a solid state; removal of combustion products (toxins, oxides) with the same stream of cutting oxygen.

The essence of cutting with melting (thermal or gas.electric cutting) is that the metal at the site of the cut is brought to the molten state of the warm arc and then blown out of there by the gases involved in the process of cutting.

Arc cutting with a metal electrode

Metal at the site of the cut is melted with a warm arc and then removed by the pressure of the gas gases. The current is selected 30-40% more than when welding, and the metal is melted with a powerful electric arc. The arc is lighted at the beginning of the cut on the upper edge and during cutting the cutting is moved down along the cut edge.

The method is suitable for cutting steels up to 10 mm thick. You can cut cast iron, alloy steels, non.ferrous metals and alloys. which are not amenable to ordinary oxygen cutting.

Physico-chemical foundations of cutting

The following types of thermal cutting are the most widely used in industry: gas.fingered oxygen, plasma and laser. Common to them is the local weakening of molecular ties of the solid body due to intensive heating and removal of the molten areas with a gas stream. The following heat sources are used to heat the metal: an exothermic reaction of the oxidation of the metal in oxygen during oxygen cutting, the energy of ionized gas during plasma cutting and the energy of the laser beam during laser cutting. One of the new cutting technologies, rapidly conquering the market, is hydraulic cutting or hydro.carbonated cutting, in which the energy of the supersonic jet of liquid is used as a cutting tool.

Oxygen cutting, despite some restrictions, today remains one of the main methods of gas flame treatment. Its essence consists in burning metal in oxygen and blowing gas of gas products with a stream of gas. The metal during cutting is heated by a flame, which is formed during the combustion of any combustible gas in oxygen (see. rice. 12.one). For cutting, combustible gases and pairs of combustible liquids are suitable, giving the temperature of the flame when combustion in a mixture with oxygen at least 1800 ° C. As combustible gases use acetylene, propane, natural gas and hydrogen. Oxygen burning heated metal is called rf and m. In the process of cutting a stream of cutting oxygen, it is served to the place of cut separately from the combustible mixture. The purity of oxygen in relation to impurities of other gases plays a particularly important role in cutting. It should be less than 98.5. 912.5 %. With a decrease in the purity of oxygen, the speed of cutting is greatly reduced, and therefore the productivity of the process and the cutting gas consumption greatly increases.

The cutting process begins with the heating of the metal at the starting point of the cut to a temperature sufficient to ignite it. The cutting oxygen directed to the heated area causes intensive oxidation of the upper layers of the metal, which, burning, release a significant amount of heat and heat the underlying layers to the ignition temperature, t. e. The process is included in the car heater mode. The combustion of the cut metal extends to the entire thickness, and the resulting oxides are blown out of the cutting zone with a stream of oxygen. Metal oxidation occurs on the front surface of the stream of cutting oxygen with the formation of a thin layer of liquid metal at the boundary of the section between the liquid film of oxides and solid metal. The oxidation determines the energy balance, and therefore the speed of the cutting process, since the additional power is released. The following reaction proceeds at the cutting front:

,

where – Entalpy of the oxidation reaction.

Metals that are well separated using oxygen cutting must satisfy the following requirements:

The indicated properties are possessed by low.carbon steel. Despite the apparent simplicity of the process, not all metals lend themselves to oxygen cutting. With an increase in the steel of carbon content, cutting is complicated. Middle.carbon steel with m 0.25. 0.5 % carbon is cut satisfactorily, but the edges of the edges and the appearance of cracks on them are possible. Such steel is cut with preliminary or related heating up to 300 0 from. The effect of alloying impurities on the process of oxygen cutting is shown in the table. 12.four.

For highly lifted steels, cast iron, non.ferrous metals, oxygen cutting is not used, since it is difficult to ensure melting and translation into slag formed refractory oxides.

The effect of impurities in steel on the process of oxygen cutting

The process of oxygen cutting in the content of impurities, %

For the cutting of highly alloyed chromicillium steels, cast iron, copper and its alloys, oxygen-flus cutting is used. Its essence lies in the fact that a powder flux is introduced into the cut zone, which, entering the edge of the cut, burns in a stream of oxygen and significantly increases the temperature in the interaction of the jet of oxygen and metal. Oxidation products are rafted with a surface film oxide, form toxins with a lower melting point, which are quite easily removed from the cut. As a flux, the most widely used iron powder of the PZhM5M brand (GOST 9849) or its mixture with magnesium, aluminum, silicocal power powder.

As a variety of oxygen cutting can also be called Washing-process. This is a method of cutting, in which, in addition to the main cutting stream of oxygen, two additional jets of oxygen are supplied, directed at an acute angle √ (in the direction of cutting) to the surface of the processed part. Additional jets of oxygen create favorable conditions for the removal of slag from both edges of the cut. The flushing process is used for mechanized rectilinear cutting of carbon and low alloy steel up to 50 mm thick.

Plasma cutting. Plasma is the fourth state of the substance after solid, liquid and gaseous, it is an electrically conductive gas containing electrons, ions and neutral molecules. When cutting, thermal plasma with temperatures is used.

Плазменная дуга (в отличие от открытой дуги) является результатом сочетания электрической дуги и специальных мер, направленных на интенсификацию ее воздействия на обрабатываемый материал. Производится обжатие столба дуги струей газа с целью уменьшения площади его поперечного сечения, что приводит к резкому повышению температуры дуги, или в плазму превращается газ, подаваемый для обжатия дуги. Поэтому плазменная дуга формируется в специальном устройстве – плазмотроне, состоящем из двух основных элементов: электрода и формирующего сопла, через канал которого пропускается столб электрической дуги вместе с плазмообразующим газом, подаваемым под определенным давлением. Под воздействием стенок канала сопла и струи плазмообразующего газа столб дуги сжимается, его поперечное сечение уменьшается, вследствие чего температура плазмы в центральной части столба дуги повышается. В результате внутренний слой газа, соприкасающийся со столбом дуги, превращается в плазму, а наружный слой, омывающий стенки канала сопла, остается сравнительно холодным, образуя изоляцию (электрическую и тепловую) между потоком плазмы и каналом сопла.

CNC portable plasma cutting machine cut red star-SK-1830

Дуговые и лучевые виды резки металлов

Интенсивный нагрев металла электрической дугой успешно используется в технике не только для сварки, но и для резки металла Нашли применение следующие способы дуговой резки:

ручная дуговая резка неплавящимся и плавящимся покрытыми электродами, используемыми при сварке;

Ручную дуговую резку неплавящимся и плавящимся электродами используют как вспомогательную операцию. При дуговой резке неплавящимся электродом применяют угольные и графитовые электроды. Резка обеспечивается за счет выплавления металла из зоны реза, а не за счет его сгорания в струе кислорода, как при газовой резке. Благодаря высокой температуре нагрева могут резаться материалы, не подвергающиеся кислородной резке (чугун, высоколегированные стали, цветные металлы). Применяют постоянный и переменный ток максимальной мощности. Для этого способа характерна очень малая точность и чистота реза.

При дуговой резке плавящимся электродом рез получается более чистый и узкий, чем при резке неплавящимся электродом. Резку выполняют методом опирания. Наличие покрытия приводит при резке к повышению устойчивости дуги, замедлению плавления стержня электрода, изоляции его от стенок реза и ускорению резки благодаря окислению расплавленного металла компонентами покрытия. Ток при резке на 20—30% выше, чем при сварке.

При воздушно-дуговой резке металл расплавляется теплотой электрической дуги, а затем выдувается сжатым воздухом из зоны реза. При этом небольшая часть металла сгорает в кислороде, содержащемся в воздухе. Этот способ применяют для удаления дефектных мест под заварку и разделительной резки листов из нержавеющей стали толщиной до 20 мм. Резку проводят на постоянном токе угольным (графитовым) электродом с помощью специальных резаков обычно с боковой подачей сжатого воздуха под давлением 0,4—0,5 МПа.

а. ручная дуговая плавящимся электродом,

Plasma Gouging or Carbon Arc Gouging? You decide.

воздушная струя, 3 – канавка, 4. электрод.

Кислородно-дуговая резка заключается в том, что разрезаемый металл разогревается с помощью электрической дуги, а затем сжигается струей кислорода подаваемой к месту реза параллельно электроду. Окислы, получаемые при сгорании металла, выдуваются из места реза этой же струей кислорода. Применяют угольные и графитовые электроды, а также специальные плавящиеся трубчатые электроды с подачей кислорода через внутреннее отверстие. Способ используется ограниченно.

Резка плазменной струей основана на расплавлении металла в месте реза и его выдувании потоком плазмы. Плазменную струю используют для резки металла толщиной от долей до десятков миллиметров. Для резки металла малой толщины используют плазменную струю косвенного действия. При повышенной толщине металла лучшие результаты достигаются при плазменной струе прямого действия — плазменной дуге Благодаря высокой температуре и большой кинетической энергии плазменной струи резке подвергаются практически все металлы.

В зависимости от металла в качестве плазмообразующих газов можно использовать азот, водород, аргоно-водородные, аргоно-азотные, азотно-водородные смеси. Использование для резки двухатомных газов (Н2, N2) энергетически более выгодно. Двухатомный газ поглощает при диссоциации в плазмотроне теплоту, которая переносится и выделяется на поверхности реза, где происходит объединение свободных атомов в молекулы. При использовании электродов из циркониевых и гафниевых сплавов в качестве плазмообразующего газа при резке можно использовать воздух.

Алюминий и его сплавы толщиной от 5 до 20 мм режут в азоте, толщиной от 20 до 150 мм — в азотно-водородных смесях (65—68% азота, 35—38% водорода). Нержавеющие стали толщиной до 20 мм, разрезают с применением чистого азота, а при толщине от 20 до 50 мм — смеси 50% азота и 50% водорода. В качестве плазмообразующих газов при резке низкоуглеродистых сталей толщиной до 40—50 мм применяют сжатый воздух.

При резке меди и ее сплавов в качестве плазмообразующих газов применяют азотно-водородную смесь, азот или атмосферный воздух. В табл. 8 приведены режимы плазменно-дуговой резки нержавеющих сталей. ГОСТ 12221 устанавливает для плазменно-дуговой резки четыре типа аппаратуры: ПЛР — для ручной резки, ПЛРМ — для ручной и машинной резки, ПЛМ — для машинной резки, ПЛМТ — для машинной точной резки.

Резка лазерным лучом. Высокая концентрация энергии позволяет использовать лазерный луч для прецизионной (точной) резки металлов и неметаллов. Лазером можно резать стекла, керамику, алмазы и другие материалы. Сущность лазерной резки заключается в локальном плавлении и испарении металла под воздействием сфокусированного луча. При резке, как правило, используют лазеры непрерывного действия, обладающие большими энергиями излучения в инфракрасном диапазоне. Основная область применения лазерной резки— микроэлектроника.

Оборудование и аппаратура для газовой сварки и резки

Ацетиленовые генераторы. Ацетиленовым генератором называется аппарат, служащий для получения ацетилена при разложении карбида кальция водой.

а. «карбид в воду», б. «вода в карбид», в. «сухого разложения», г — «вытеснения воды», д — комбинированная система «вода в карбид» и «вытеснения»; 1 — бункер или барабан с карбидом кальция, 2 — реторта, 3 — система подачи воды, 4. газосборник, 5 — спуск ила, 6 — отбор газа.

Ацетиленовые генераторы для сварки и резки классифицируются по следующим признакам (ГОСТ 5190):

по производительности — от 0,5 до 160 м 3 /ч;

по давлению вырабатываемого ацетилена — низкого давления до 10 кПа и среднего давления от 70 до 150 кПа;

по способу применения — на передвижение с производительностью 0,5—3 м 3 /ч и стационарные с производительностью 5—160 м 3 /ч;

Достоинства и недостатки кислородной, плазменной и лазерной резки.

Большие толщины разрезаемого металла. Толщина разрезаемого металла может достигать 500 мм и ограничена конструктивными особенностями машины термической резки;

Высокое качество реза. Современные газовые резаки в совокупности с правильным подбором типа горючего газа (ацетилен или пропан) и давления газов обеспечивают приемлемую ширину реза, почти полное отсутствие конусности реза и чистые (без наплывов и грата) кромки, почти не требующие дополнительной обработки;

Использование многорезаковых систем – при использовании технологии кислородной резки, возможно, одновременное использование нескольких газовых резаков или специальной оснастки для резки одного листа металла.

Ограничение по типу разрезаемых металлов – при использовании технологии кислородной резки возможно обрабатывать только некоторые виды чёрных и цветных металлов;

Высокая себестоимость резки (по сравнению с другими видами термической резки) металла в диапазоне толщин до 10 мм;

Ограничение толщины разрезаемого металла. толщина разрезаемого металла, начиная с которой получается приемлемое качество реза – от 4 мм;

Использование опасных газов – при кислородной резке используются маслоопасный газ кислород (ГОСТ 5583-78) и пожароопасные горючие газы: пропан (ГОСТ Р 52087-2003) и ацетилен (ГОСТ 5457-75).

Универсальность процесса (высокая температура плазмы позволяет резать любые металлы);

Уменьшение тепловых деформаций в вырезаемых деталях (в разрезаемый металл вносится в несколько раз меньше тепла чем при кислородной резке).

Плазменная дуга ослепляет окружающих и является источником шума, поэтому резак должен быть заключен в защитный кожух;

Вещества, которые образуются при резке, отрицательно влияют на человека, поэтому разметочные столы должны быть снабжены вентиляцией, без которой плазменная резка не допускается.

В некоторых случаях имеются неблагоприятные воздействия на кромки металла окисью азота. В процессе последующей сварки деталей возникают дефекты в сварных швах.

При воздушно-плазменной резке азота увеличивается до 0,33%. В исходном металле азота ≤0,018%. При толщине металла менее 12 мм при сварке под слоем флюса отмечено образование пор и свещей.

Воздушно-плазменную резку заменяю на кислородно-плазменную, это приводит к снижению газонасыщенности кромок и способствует нормальному протеканию процесса сварки. Результаты становятся еще лучше, если применить смесь воздуха или кислорода с водой.

Разработаны специальные конструкции резаков, в которых плазменная струя окружена тонкой водяной завесой. Данный способ рекомендуется для резки малоуглеродистой, низколегированной и среднеуглеродистой сталей.

Кислород, который содержится в плазмообразующем газе, вступает в реакцию с железом. Это повышает тепловыделение в зоне реза, что ведет к повышению скорости реза.

Для резки высоколегированных сталей, меди, латуни, бронзы рекомендуется применять азот. Для алюминиевых сплавов – смесь аргона с водородом.

Автоматы для лазерной резки, интегрированные с программированной компьютерной системой управления, определяют где и как должен быть сделан срез на материале. Хотя лазерные лучи имеют большую полезность, они также имеют некоторые ограничения.

Удерживать обрабатываемую деталь в нужном положении легче в случае лазерной резки по сравнению с механической резкой.

Прорезы, полученные с помощью лазера чрезвычайно точны и не требуют много времени. Весь процесс резки материала достаточно легок и происходит за меньшее время, чем это требуется при обычной резке.

При резке с помощью лазерного луча, нет прямого контакта заготовки с режущим инструментом, тем самым устраняется риск загрязнения материала.

В традиционных процессах резки металла выделяется большое количество тепла, образующегося при резке. В лазерной резке воздействие тепла минимальное, это снижает вероятность коробления материала.

Лазерная резка использует меньше энергии для раскроя металлических листов по сравнению с плазменной резкой.

Технология вырезывания лазером может быть использована, для таких материалов как керамика, древесина, резина, пластик и некоторых других материалов.

Лазерная резка является предельно универсальной и может быть использована, чтобы отрезать или выгравировать от простых до сложных конструкций.

Производственным подразделениям с ограничениями рабочего места много эффективнее использовать установку лазерной резки, потому что один или два лазерных резака способны выполнять работу нескольких других машин, использующихся для резки.

Лазерная резка осуществляется с помощью компьютерных программ, тем самым экономя значительное количество живой силы.

Автомат для лазерной резки не требует участия человека, за исключением ремонтных работ и тестов, частота несчастных случаев и травм тоже уменьшается.

Эффективность машины очень высока, и полученные конструкции являются точными копиями друг друга.

В целом, лазерная резка предполагает высокое потребление электроэнергии по сравнению с другими технологиями, используемыми для резки. Потребление энергии и эффективность зависит от типа используемого лазера для резки и типа разреза, который должен быть сделан.

Небрежность в регулировка лазера, расстояния и температуры может привести к сжиганию некоторых материалов. Некоторые металлы, как правило, обесцвечиваются, если интенсивность лазерного луча не соответствует требованию.

Участие человека требуется только в случае выполнения тестов и ремонтов. Во время этих заданий, если по ошибке, работник вступает в контакт с лазерным лучом, он может пострадать от серьезных ожогов.

Дуговая и плазменная резка металлов.

Хорошие результаты при разделительной резке металлов достигаются при использовании воздушно-дуговой резки, когда сжатый воздух подается в зону плавления, выдувая расплавленный металл с линии разреза. Резка выполняется во всех пространственных положениях на постоянном токе обратной полярности или на переменном с использованием графитовых электродов, которые применяют также для устранения дефектов сварных швов, поверхностных повреждений, например от кавитационной эрозии, разделки кромок под сварку ит.д.

Недостатками воздушно-дуговой резки являются науглероживание поверхности резания и необходимость дополнительной механической обработки.

При тазменно-дуговой резке металл проплавляется на узком участке по линии реза, а затем удаляется струей плазмы, образующейся в дуге. Вследствие того что температура плазменной дуги выше, чем обычной, можно обрабатывать металлы и сплавы, которые не поддаются кислородной резке (высоколегированные стали, алюминий, медь и их сплавы), и получать качество реза, более высокое, чем воздушно-дуговым способом.

С увеличением толщины металла от 10 до 80 мм для коррозионно-стойких сталей, медных и алюминиевых сплавов ширина реза увеличивается с 5—6 мм до 12—15 мм, а припуск на механическую обработку возрастает с 2 до 5 мм.

В зависимости от свойств разрезаемых металлов для образования плазменного потока применяются различные газовые среды (табл. 15.2). Толщина разрезаемого металла ограничивается рабочим напряжением процесса.

Примечания: исключительно высокое качество реза, не нужно дополнительной механической обработки кромок, высокая стойкость электрода;

хорошее качество реза, высокая стойкость электрода;

удовлетворительное качество реза, требуется механическая обработка кромок, высокая стойкость электрода;

При максимально допустимом рабочем напряжении плазмотрона 120—140 В наибольшая толщина разрезаемых коррозионно-стойких и углеродистых сталей, алюминиевых и медных сплавов составляет 80—100 мм.

Если в качестве плазмообразующего газа применяется кислород, поверхность реза низкоуглеродистой стали пригодна для сварки без дополнительной обработки. При использовании воздуха или азота механическая обработка кромок обязательна.

Параметрами режима плазменно-дуговой резки являются: сила тока, диаметр сопла, напряжение плазменной дуги, скорость резки и расход газа.

С целью улучшения условий труда, повышения качества кромок, уменьшения тепловых деформаций деталей и увеличения скорости резки процесс выполняют с дополнительной подачей воды в зону резания. Техника плазменно-дуговой резки такая же, как и газокислородной и воздушно-дуговой, зажигание дуги осуществляется с помощью осциллятора, который выключается сразу после образования дуги.

При лазерной резке благодаря высокой концентрации энергии в световом луче происходят локальное плавление и испарение материала любого состава — стали, стекла, пластмассы, дерева, керамики, текстиля и т.д. Параметрами режима этого вида резки являются:

- мощность, которая зависит от толщины и природы материала;

- вид режущего газа (кислород, азот, воздух), определяемый природой материала и его толщиной;

- скорость резки, зависящая от природы металла, его толщины и мощности лазера.

Электродуговая резка покрытыми и графитовыми электродами выполняется на оборудовании и аппаратуре для ручной дуговой сварки. Плазменная резка осуществляется ручным и механизированным способами.

Резаки для воздушно-дуговой резки конструктивно подобны обычным электрододержателям для ручной дуговой сварки. Отличие лишь в том, что они имеют дополнительную втулку с отверстием для подвода сжатого воздуха. Для резки используют как самодельные электрододержатели, так и промышленного изготовления для ручной и полуавтоматической строжки и резки.

Резак (рис. 15.4) является главным узлом горелки для плазменной резки. К стволу бчерез палец клапана 5присоединяется электрод 4. За электродом расположены кольцевой завихритель 3 и сужающееся сопло 2, где плазменный поток становится жестким, его энергия более концентрированной, а скорость и режущая способность дуги растут. На конце резака находится керамическое сопло 1, по центру которого проходит плазменный поток, а по периферии подается газ для защиты зоны резки металла. Кроме того, защитный газ охлаждает резак.

Материал электрода зависит от вида плазмообразующего газа. Если это аргон или аргоноводородная смесь, материалом электрода является чистый вольфрам или вольфрам с примесями лантана, тория или иттрия. В других случаях используют сменные гильзовые медные электродные пленочные катоды с гафниевыми или циркониевыми вставками, которые образуют соответствующие оксидные электропроводные пленки и могут довольно длительное время работать в окислительной среде. Работоспособность катодного узла зависит от силы тока (чем она больше, тем скорее изнашивается катод) и вида системы охлаждения (водоохлаждае- мый катод служит дольше). Так, для машинных плазмотронов с циркониевыми катодными вставками и водным охлаждением при силе тока 250—300 А продолжительность работы катода не превышает 4—6 ч.

Все элементы резака должны плотно прилегать друг к другу, но их пережатие недопустимо, так как приведет к порче резьбы на стволе. Для плазменной резки в качестве источника питания применяют дугу постоянного тока с крутопадающими вольт-ам- перными характеристиками и напряжением холостого хода 180-500 В.

Машинная резка выполняется на оборудовании, принцип работы и конструкция которого не отличаются от машин для кислородной резки.

Возможность и целесообразность использования некоторых термических видов резки приведены в табл. 15.1 и 15.2.

Кислородно-дуговая и воздушно-дуговая резка

Сущность кислородно-дуговой резки состоит в том, что между электродом и разрезаемой заготовкой возбуждается электрическая дуга, которая осуществляет расплавление металла. Удаление металла из реза осуществляется струей кислорода или воздуха.

При кислородно-дуговой резке кислород поступает в рез по внутреннему каналу металлического электрода (рис. 4.4), покрытого обмазкой специального состава.

1— источник электропитания; 2 — направляющая; 3 — электропривод; 4 — разрезаемый металл; 5 — электрод

Рукоятка горелки обеспечивает закрепление электрода и подачу кислорода. Резка начинается с возбуждения дуги между электродом и металлом, затем в рез подается кислород, осуществляющий окисление металла в резе и принудительное удаление продуктов реакции из полости реза. Режущая струя кислорода следует за электродом.

Кислородно-дуговой резкой можно резать углеродистые, легированные, коррозионностойкие стали, чугун, цветные металлы. Резку ведут трубчатыми стальными электродами и тугоплавкими неметаллическими (графитовыми, угольными), а также обычными стальными покрытыми электродами на постоянном и переменном токе.

При подводной кислородно-дуговой резке применяют плавящиеся и неплавящиеся электроды. Плавящиеся электроды изготовляются из стальных трубок наружным диаметром 8 мм, с толщиной стенки 2—2,5 мм длиной 400 мм. На поверхность трубки наносят водоупорное покрытие, которое позволяет опирать электрод на поверхность металла, чем обеспечивается постоянство расстояния между электродом и металлом и стабильность горения дуги. Расход электродов при резке высокий (примерно 1 шт. в 1 мин), поэтому при резке металла под водой применяют карборундовое покрытие, увеличивающее время работы одним электродом до 40 мин. При резке на воздухе применяют полые угольные или графитовые электроды, обеспечивающие значительную экономию металла по сравнению с применением металлических электродов.

Воздушно-дуговую резку металлов выполняют сплошным угольным или графитовым электродом, закрепляемым в электрододержате- ле. В неподвижной губке электрододержателя просверлены отверстия для подачи воздуха параллельно оси электрода.

Различают два вида воздушно-дуговой резки — разделительную и поверхностную. При разделительной резке электрод углублен в полость реза (рис. 4.5, а) под углом к поверхности разрезаемого металла 60—90°. При поверхностной воздушно-дуговой резке дуга горит между концом электрода и поверхностью обрабатываемого металла. Электрод наклонен к поверхности под углом 30° в сторону, обратную направлению резки (рис. 4.5, б). Резку выполняют на постоянном токе обратной полярности. При этом напряжение на дуге составляет 45—50 В, сила тока 250—500 А (для отдельных резаков — до 1600 А), диаметр электрода 6—12 мм. Давление воздуха 0,4—0,6 МПа, расход воздуха 20—40 м 3 /ч, масса выплавляемого металла до 20 кг/ч.

Кислородно-дуговые и воздушно-дуговые способы разделительной резки не обеспечивают высокого качества поверхности реза, поэтому их применяют лишь в тех случаях, когда не требуется высокое качество поверхности реза или имеются затруднения с горючим газом.

Наибольшее распространение получила поверхностная воздушнодуговая резка при выборке дефектов сварных швов, удалении дефектов на стальных, чугунных и цветных отливках. Поверхностная воздушнодуговая резка высоколегированной стали и чугуна конкурирует с поверхностной кислородно-флюсовой резкой высоколегированных сталей и чугуна, так как при ее применении не требуется флюс, горючий газ и кислород.

Методические рекомендации по подбору технологических параметров резки.

Кислородная резка основана на сгорании металла в струе технически чистого кислорода. Металл при резке нагревают пламенем, которое образуется при сгорании какого-либо горючего газа в кислороде. Кислород, сжигающий нагретый металл, называют режущим. В процессе резки струю режущего кислорода подают к месту реза отдельно от кислорода, идущего на образование горючей смеси для подогрева металла. Процесс сгорания разрезаемого металла распространяется на всю толщину, образующиеся окислы выдуваются из места реза струёй режущего кислорода.

Металл, подвергаемый резке кислородом, должен удовлетворять следующим требованиям: температура воспламенения металла в кислороде должна быть ниже температуры его плавления; окислы металла должны иметь температуру плавления ниже, чем температура плавления самого металла, и обладать хорошей жидкотекучестью; металл не должен иметь высокой теплопроводности. Хорошо поддаются резке низкоуглеродистые стали.

Для кислородной резки пригодны горючие газы и пары горючих жидкостей, дающие температуру пламени при сгорании в смеси с кислородом не менее 1800 гр. Цельсия. Особенно важную роль при резке имеет чистота кислорода. Для резки необходимо применять кислород с чистотой 98,5-99,5 %. С понижением чистоты кислорода очень сильно снижается производительность резки и увеличивается расход кислорода. Так при снижении чистоты с 99,5 до 97,5 % (т.е. на 2 %). производительность снижается на 31 %, а расход кислорода увеличивается на 68,1 %.

Технология кислородной резки. При разделительной резке поверхность разрезаемого металла должна быть очищена от ржавчины, окалины, масла и других загрязнений. Разделительную резку обычно начинают с края листа. Вначале металл разогревают подогревающим пламенем, а затем пускают режущую струю кислорода и равномерно передвигают резак по контуру реза. От поверхности металла резак должен находиться на таком расстоянии, чтобы металл нагревался восстановительной зоной пламени, отстоящей от ядра на 1,5-2 мм, т.е. наиболее высокотемпературной точкой пламени подогрева. Для резки тонких листов (толщиной не более 8-10 мм) применяют пакетную резку. При этом листы плотно укладывают один на другой и сжимают струбцинами, однако, значительные воздушные зазоры между листами в пакете ухудшают резку.

На машинах МТР “Кристалл” применяется резак “Эффект-М”. Особенность резака. наличие штуцера для сжатого воздуха, который, пройдя через внутреннюю полость кожуха, истекает через кольцевой зазор над мундштуком и создает колоколообразную завесу, что локализует распространение продуктов сгорания и защищает элементы конструкции машины от перегрева.

Параметры режимов резки низкоуглеродистой стали приведены ниже в таблице 1:

Толщина разрезаемого металла 5. Давление кислорода 6. Скорость резки 7. Расход кислорода 8. Расход пропана 9. Ширина реза 10. Расстояние до листа

Воздушно-плазменная резка

Процесс плазменной резки основан на использовании воздушно-плазменной дуги постоянного тока прямого действия (электрод-катод, разрезаемый металл. анод). Сущность процесса заключается в местном расплавлении и выдувании расплавленного металла с образованием полости реза при перемещении плазменного резака относительно разрезаемого металла.

Для возбуждения рабочей дуги (электрод. разрезаемый металл), с помощью осциллятора зажигается вспомогательная дуга между электродом и соплом. так называемая дежурная дуга, которая выдувается из сопла пусковым воздухом в виде факела длиной 20-40 мм. Ток дежурной дуги 25 или 40-60 А, в зависимости от источника плазменной дуги. При касании факела дежурной дуги металла возникает режущая дуга. рабочая, и включается повышенный расход воздуха; дежурная дуга при этом автоматически отключается.

Применение способа воздушно-плазменной резки, при котором в качестве плазмообразующего газа используется сжатый воздух, открывает широкие возможности при раскрое низкоуглеродистых и легированных сталей, а также цветных металлов и их сплавов

Преимущества воздушно-плазменной резки по сравнению с механизированной кислородной и плазменной резкой в инертных газах следующие: простота процесса резки; применение недорогого плазмообразующего газа. воздуха; высокая чистота реза (при обработке углеродистых и низколегированных сталей); пониженная степень деформации; более устойчивый процесс, чем резка в водородосодержащих смесях.

Технология воздушно-плазменной резки. Для обеспечения нормального процесса необходим рациональный выбор параметров режима. Параметрами режима являются: диаметр сопла, сила тока, напряжение дуги, скорость резки, расстояние между торцом сопла и изделием и расход воздуха. Форма и размеры соплового канала обуславливают свойства и параметры дуги. С уменьшением диаметра и увеличением длины канала возрастают скорость потока плазмы, концентрация энергии в дуге, её напряжение и режущая способность. Срок службы сопла и катода зависят от интенсивности их охлаждения (водой или воздухом), рациональных энергетических, технологических параметров и величины расхода воздуха.

При воздушно-плазменной резке сталей диапазон разрезаемых толщин может быть разделён на два. до 50 мм и выше. В первом диапазоне, когда необходима надёжность процесса при небольших скоростях резки, рекомендуемый ток 200-250 А. Увеличение силы тока до 300 А и выше приводит к возрастанию скорости резки в 1,5-2 раза. Повышение силы тока до 400 А не даёт существенного прироста скоростей резки металла толщиной до 50 мм. При резке металла толщиной более 50 мм следует применять силу тока от 400 А и выше. С увеличением толщины разрезаемого металла скорость резки быстро падает. Максимальные скорости резки и сила тока для различных материалов и толщины, выполненные на 400 амперной установке приведены в таблице ниже.

Скорость воздушно-плазменной резки в зависимости от толщины металла: таблица 2

Режимы воздушно-плазменной резки металлов. таблица 4

Скорость воздушно-плазменной резки, по сравнению с газокислородной, возрастает в 2-3 раза (см. Рис. 7).

При воздушно-плазменной резке меди рекомендуется применять силу тока 400 А и выше. Замечено, что при резке меди с использованием воздуха во всём диапазоне толщины и токов образуется легко удаляемый грат.

Хорошего качества реза при резке алюминия, с использованием воздуха в качестве плазмообразующего газа, удаётся достигнуть лишь для небольших толщин (до 30 мм) на токах 200 А. Удаление грата с листов большой толщины затруднительно. Воздушно-плазменная резка алюминия может быть рекомендована лишь как разделительная при заготовке деталей, требующих последующей механической обработки. Припуск на обработку допускается не менее 3 мм.

Технология плазменной резки

1.1 Принцип работы плазменной резки

Начнем мы с краткой расшифровки такого слова «плазма». Итак…

Плазма – представляет собой ионизированный квазинейтральный газ, образующий нейтральные молекулы и заряженные частицы. Плазма возникает при нагреве квазинейтрального газа (например кислорода) до достаточно высокой температуры при его активной ионизации. За счёт подвижности частиц в газе, плазма имеет свойство проводить электрический ток.

Много непонятных слов? Не страшно! Это определение нужно только для понимания сути – нагреваем газ примерно до 10000 о С, создаем давление и ионизацию – получаем плазму. Далее переходим к определению плазменной резки.

Плазменная резка – это один из способов раскроя металла, при котором в качестве режущего инструмента выступает струя плазмы. Между электродом и соплом зажигается электрическая дуга, в сопло подается газ (воздух или кислород) в 6-8 атмосфер, при взаимодействии с электрической дугой газ нагревается до температуры 5000-30000 о С и превращается в плазменную струю.

Итак, сейчас, я думаю, у Вас должно уже появиться представление, относительно того, что есть плазменная резка. Если нет, то предлагаю Вам посмотреть материал, в котором подробно все рассказывается.

1.2 Газы, используемые в плазменной резке

Теперь давайте остановимся поподробнее на газах, используемых в плазменной резке.

Воздушно-плазменная резка

В данном случае, в качестве плазмообразующего газа используется воздух. Это, пожалуй, самый дешевый вариант плазменного раскроя. Воздух подходит для резки почти всех видов металлов: чёрная сталь, нержавейка, медь, латунь и др. Воздух дает средние показатели относительно качества и скорости раскроя и подходит для большинства пользователей плазменной резки. Подробнее об этой резки можно почитать здесь.

Кислородная плазменная резка

Кислород используется в более профессиональных системах плазменной резки, где необходимо получить наилучшее качество и наибольшую скорость раскроя. Говоря о качестве, мы имеем ввиду перпендикулярность реза и минимальное количество шлака (облоя) с нижней стороны вырезаемой детали.

Плазменная резка с использованием защитных газов

Данная технология используется в передовых профессиональных системах плазменного раскроя. Комплексы такого оборудования стоят от 5 до 12 млн. рублей. В качестве режущего газа могут быть использованы: Кислород (О2), Азот (N2), Аргон (Ar) и воздух. Эти же газы могут использоваться как защитные, в определенных пропорциях. Использование защитных газов позволяет приблизить плазменную резку толстых заготовок (до 50 мм) к качеству лазерной.

Наиболее часто используемые показатели плазменной резки:

| Толщина разрезаемого металла | 0,5-70 мм | Зависит от тока резки |

| Толщина плазменной струи | 0,5-2 мм | Зависит от толщины металла |

| Скорость плазменной резки | 250-10000 мм/мин | Зависит от тока резки и толщины металла |

| Давление газа | 5-12 Атм | Зависит от мощности источника плазмы |

| Ток плазменной резки | 20-800 A | Зависит от толщины металла |

1.3 Раскрой разных видов металлов

Плазменная резка подходит для раскроя почти всех металлов, но в отдельности для каждого вида металла существуют свои особенности. Рассмотрим наиболее востребованные металлы.

Существует много видов стали, мы не будем углубляться в марки и состав. Основное значение для плазменного раскроя имеет в стали углерода – именно этот параметр определяет качество, которого получится добиться при плазменной резке.

Низкоуглеродистая сталь наиболее подходит для плазменного раскроя. Именно на неё ориентируются все производители источников плазмы создавая карты резки и табличные значения тока и скорости раскроя для разных толщин стали.

Высокоуглеродистая сталь (в том числе оцинкованная сталь) так же поддается плазменной резке, но тут для получения качественного реза нужна будет тонкая настройка оборудования и эксперименты с режимами раскроя.

Легированные стали так же можно резать плазмой (наиболее известная — нержавеющая сталь). Поскольку легированные стали используются в промышленности гораздо реже, табличных показателей для их раскроя производители аппаратов плазмы не предоставляют. Но по опыту, можем сказать, что показатели отличаются от раскроя низкоуглеродистой стали, в ту или иную сторону, в пределах 20%. Высоколегированную толстостенную сталь рекомендуют резать не воздухом, а смесью газов: азота, аргона и в некоторых случаях водорода, дабы не повредить её структуру вокруг реза.

Плазменная резка цветных металлов

При раскрое цветных металлов, таких как: алюминий, медь, титан, для получения качественного реза используют так же смесь газов: азота, аргона и водорода. Это связано с высокой стоимостью цветных металлов – не стабильный раскрой может привести к существенным денежным потерям в виде испорченных заготовок. Воздухом резать данные материалы тоже возможно, но как правило, в небольших объемах и со средним качеством кромки.

Ручная плазменно-дуговая резка металлов

Ручная плазменная резка производится при помощи портативных (мобильных) аппаратов плазменной резки, состоящих из:

- Основного аппарата, содержащего трансформатор и выпрямительную подстанцию.

- Силового кабеля питания.

- Шлангопакета, идущего от аппарата до плазменного пистолета. Шлангопакет содержит воздушный шланг и силовой кабель.

- Плазматрона (плазменного пистолета) – в нём происходит формирование плазмы.

Существует два основных способа ручного плазменного раскроя:

- Косвенная резка плазменной струей. Данный метод используют в основном для резки не металлических материалов. Электрическая дуга, формирующая плазму, в этом случае загорается между электродом и соплом плазматрона. Разрезаемый материал в формировании плазмы не учувствует, а резка осуществляется вырывающейся из резака плазменной струей.

- Прямая плазменно-дуговая резка. Это как раз наш случай, так как данный метод используется для резки металлов. Он используется как в ручной, так и в механизированной плазменной резке. Электрическая дуга загорается между электродом и разрезаемым металлом и совмещаясь со скоростным потоком воздуха образует плазму. Получаемая плазменная струя обладает такой мощностью, что буквально испаряет металл в процессе резки.

Ручная плазменно-дуговая резка на столько хорошо себя зарекомендовала, что применяется сейчас почти на всех предприятиях, имеющих цех металлообработки. Большое количество частников предлагают выездные услуги плазменной резки, т.к. ручные аппараты очень мобильны, их можно переносить в руках или на плечевом ремне.

Основные преимущества ручных плазменных аппаратов:

- Мобильность, портативность (ручные аппараты малой и средней мощности весят от 10 до 25 кг).

- Доступность использования (работают от 220 V, сила тока зависит от мощности аппарата).

- Универсальность (возможность резки всех видов металлов).

- Доступная цена (ручные аппараты плазменной резки производства стоят от 15000 до 70000

Плазменно-дуговая резка

Низкотемпературная плазма представляет электропроводящий газ с температурой 10 000—50 000 °С, состоящий из положительно и отрицательно заряженных газовых частиц, содержащихся в равных количествах. Низкотемпературную плазму для резки получают обычно в электрической дуге, создаваемой в специальном инструменте — плазмотроне, пропуская через него технические газы.

Разработаны две схемы плазменно-дугового разряда: плазменная дуга (рис. 4.6, а), возбуждаемая между катодом плазмотрона, и обрабатываемым металлом (дуга прямого действия) и плазменная струя (рис. 4.6, б), возбуждаемая между независимыми от обрабатываемого материала электродами (независимая дуга). В обеих схемах дуговой разряд возбуждается в узких каналах плазмотронов, которые позволяют при относительно небольших расходах плазмообразующей среды получать значительные скорости потоков плазмы.

Сущность плазменно-дуговой резки состоит в расплавлении высокотемпературным потоком газов металла в ограниченном объеме с последующим удалением расплава из полости реза струей.

Разделительная плазменная резка проводится на постоянном токе прямой полярности. Хорошие результаты дает при резке трехфазная сжатая дуга. Поверхностная плазменная резка применяется редко. Плазменную резку используют для обработки конструкционных и коррозионно-стойких сталей, а также чугуна толщиной 50—60 мм. При увеличении толщины теряется основное преимущество плазменной резки перед кислородной — высокая производительность.

2 — дуга; 3 — струя плазмы; 4 — обрабатываемый металл; 5 — наконечник; 6 — катод; 7 — изолятор; 8 — катодный узел

Для цветных металлов, и в первую очередь алюминия, плазменная резка — один из лучших способов. Металл малой толщины и неэлектропроводные материалы можно резать сжатой дугой косвенного действия — плазменной струей. Однако сжатая дуга прямого действия (плазменная дуга) эффективнее во всех случаях. В качестве плазмообразующих газов при резке используют азот, водород, азотоаргоновую, азотоводородную, азотокислородную, аргоноводородную смеси, сжатый воздух. Двухатомные газы (Н2, N2) предпочтительны, так как при диссоциации (разложении) в плазмотроне они поглощают теплоту, которую затем отдают у поверхности реза. Газовые смеси, содержащие кислород, используют преимущественно для резки черных металлов, а неактивные газы и их смеси — при резке цветных металлов и их сплавов.

При резке с неактивными плазмообразующими газами применяют вольфрамовые электроды, с активными кислородосодержащими газами, в том числе с воздухом, — медные водоохлаждаемые державки с циркониевыми или гафниевыми вставками. На поверхности этих вставок образуются пленки плотных окислов, защищающих металл от дальнейшего окисления и электропроводных при высоких температурах. В результате при силе тока 250—500 А продолжительность работы такого электрода составляет 4—6 ч.

Параметры режима плазменной дуговой резки — это диаметр сопла, сила тока, напряжение сжатой дуги, скорость резки и расход плазмообразующего газа.

Резка начинается сразу же после возбуждения дуги. Во время резки должно поддерживаться постоянным расстояние 15—20 мм от торца сопла плазмотрона до поверхности разрезаемого листа. Резка прекращается, когда разрывается дуга при сходе плазмотрона с края листа или когда выключается ток дуги. Скорость резки нужно выбирать в зависимости от разрезаемого металла, его толщины и силы тока. Если скорость занижена, рез будет шире внизу. При правильно выбранной скорости разница в ширине низшей и верхней части реза будет минимальной. При выборе режима нужно учитывать, что завышенные сила тока и расход газа уменьшают ресурс работы плазмотрона.

При плазменной резке нужно соблюдать те же требования безопасности, что и при дуговой сварке в защитных газах, в частности при сварке сжатой дугой. Особенности плазменной резки — сильный шум и более интенсивное излучение. Поэтому при машинной резке рабочее место резчика должно быть по возможности удалено от места реза, а управление установкой должно быть дистанционным. При ручной резке надо применять защитные стекла с повышенной затененностью, а при шуме более 110 дБ — наушники или противошумную каску. Кроме того, при плазменной резке выделяется в атмосферу много металлического пара и газов, поэтому должна быть усилена вентиляция.